SHARED MILLING, l’evento

Un quesito posto da Dallara Automobili ha attivato una sinergia tra sei partner di eccellenza – CIMCOOL, FRAISA, GROB, HEIDENHAIN, OPEN MIND e SCHUNK – che hanno dato vita a “SHARED MILLING”, uno sfidante lavoro di squadra presentato nel Centro Tecnologico HEIDENHAIN di Milano a marzo, e che verrà ripreso durante gli eventi in calendario a settembre e dicembre.

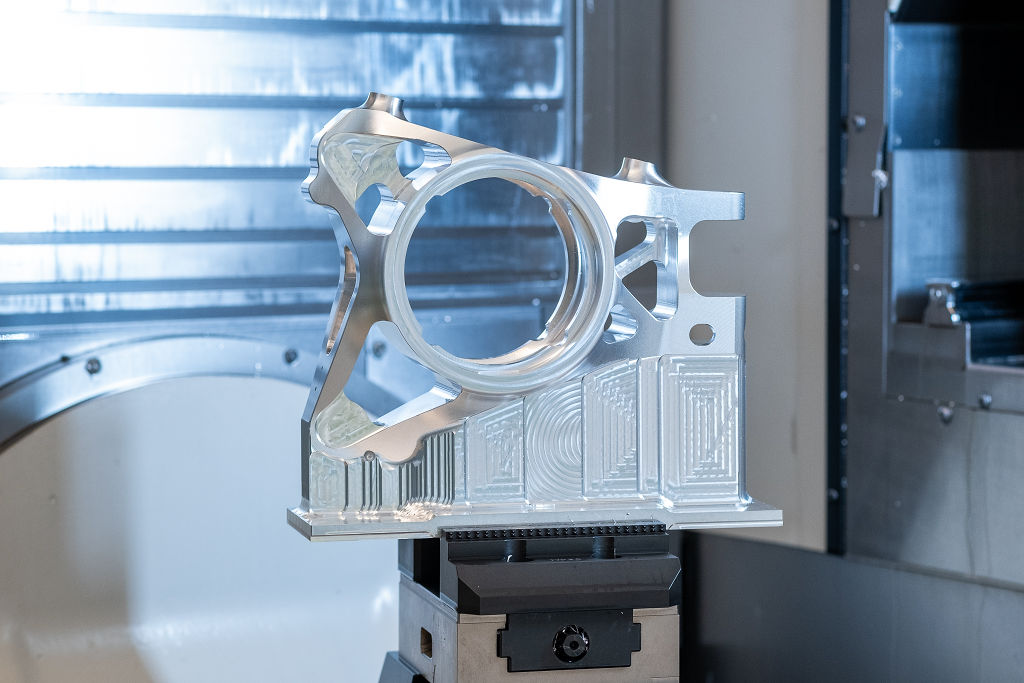

Tutto nasce in Dallara Automobili da un incontro con Andrea Vicini, direttore di produzione, che solleva il tema delle potenzialità meno note delle tecnologie già presenti nella sua officina; in altre parole, di quanto sia possibile ottimizzare il processo produttivo e, al tempo stesso, incrementare la qualità delle lavorazioni con un investimento pressoché pari a zero. Dopo una serie di telefonate preparatorie, il gruppo di lavoro prende forma scegliendo come nome “SHARED MILLING” proprio perché mette al primo posto la condivisione di esperienze e tecnologie. Come “tema d’esame”, Andrea Vicini propone un portamozzo anteriore di una vettura da competizione, pezzo molto interessante tanto per la complessità quanto per il settore di applicazione.

Conclusa la fase di studio e di confronto, i partner sono passati all’azione “miscelando” gli ingredienti tecnici con il know-how dello shopfloor: l’obiettivo è trovare un perfetto allineamento tecnologico tra ciò che nei singoli ambiti rappresenta il “best fit”. Tutti gli step del progetto e la realizzazione finale del particolare hanno impegnato intensamente i partner che hanno potuto contare sul costante confronto con gli specialisti di Dallara Automobili. I risultati non hanno deluso le aspettative, anzi le hanno ampiamente superate.

Il progetto

Ottenere un particolare hi-tech come il portamozzo anteriore di una vettura da competizione è complesso perché, data la sua natura e l’utilizzo, necessita di una precisa strategia realizzativa. Nulla può essere lasciato al caso: anche seguire la “tramatura” del grezzo ha la sua importanza. Le diverse fasi delle lavorazioni devono mantenere una corretta sequenza logica per garantire rapidità esecutiva e, allo stesso tempo, limitare gli stress meccanici e/o termici. I tavoli di studio tra i partner, come ci si aspettava, hanno aperto scenari molto interessanti. L’esigenza che ha sostanzialmente orientato la scelta finale è stata quella di ottenere la maggiore asportazione di volume di truciolo. Si è, quindi, optato per la fresatura trocoidale a 3/5 assi abbinata a utensili multifunzionali. La caratteristica principale della fresatura trocoidale è quella di mantenere costante il volume di truciolo asportato garantendo gli sforzi “costanti” su grezzo, utensile e mandrino.

Il software CAD/CAM hyperMILL della software house OPEN MIND Technologies sfrutta questa modalità attraverso un complesso algoritmo che gestisce l’avanzamento dell’utensile variandolo in modo dinamico in base alla conformazione del pezzo.

Primo target raggiunto: riduzione del tempo di fresatura del 50%.

Gli utensili multifunzionali MFC ALU, E-CUT ALU, AX FPS e Sphero X di FRAISA hanno contribuito in modo significativo all'ottimizzazione delle fasi di lavorazione, riducendo notevolmente il numero di frese necessarie e i tempi di lavorazione. Questi utensili hanno quindi migliorato l'efficienza del processo produttivo, mantenendo al contempo elevati standard di qualità.

Secondo target raggiunto: riduzione del 50% del numero di frese impiegate.

Per il raggiungimento dei target appena citati, però, non è stata sufficiente la sola strategia di lavorazione o la geometria degli utensili. La macchina utensile GROB G350 è stata il fattore abilitante che ha spinto al massimo le performance, coniugando le caratteristiche di alta dinamicità degli assi rotativi e lineari, adatti a far lavorare al meglio gli utensili, con una linea mandrino “a tunnel” che garantisce rigidità e rapidità, a tutto beneficio della durata degli utensili.

Non è stato secondario il ruolo del controllo numerico: TNC 640 HEIDENHAIN ha offerto al sistema CAM cicli dedicati alle lavorazioni a 5 assi che hanno semplificato la realizzazione delle lavorazioni con monoposizionamento del grezzo e lavorazioni su 5 facce, oltre alle parti relative alla definizione della tolleranza del percorso utensile e l’implementazione di algoritmi dinamici per un “atteggiamento” performante e preciso. I trasduttori di posizione lineari e angolari HEIDENHAIN installati sulla macchina utensile operano in Closed Loop e compensano, in tempo reale, gli errori termici a garanzia dell’accuratezza dimensionale e la precisione del profilo.

Le attrezzature di bloccaggio pezzo SCHUNK hanno offerto una soluzione specifica per il materiale scelto, le geometrie macchina, le particolarità dell’elemento grezzo/finito da fissare sul piano di lavoro. Le tecnologie portautensili SCHUNK hanno una gamma di possibilità estremante ampia dove precisione, statica e dinamica vanno di pari passo per soddisfare le più diverse esigenze di produzione.

Infine, ma non ultimo, è da considerare l’apporto del lubrorefrigerante sintetico base polimeri di CIMCOOL che ha contribuito a garantire le performance dell’intero processo produttivo, sia in termini di efficacia riducendone i tempi che in termini di efficienza ottimizzandone i costi.

Il debutto

Per rendere partecipi degli obiettivi raggiunti anche le aziende del settore, i partner hanno messo in cantiere altri eventi durante il 2025. Il primo si è tenuto il 19 marzo presso il Centro Tecnologico HEIDENHAIN a Milano con la partecipazione di esperti provenienti da oltre 50 aziende da tutta Italia. L’agenda della giornata comprendeva una prima parte dedicata alle presentazioni da parte dei sei partner: sono state evidenziate le peculiarità e le ragioni delle scelte operate, gli step evolutivi del progetto e, dati alla mano, gli interessanti risultati finali.

Ospite d’onore della mattinata è stato Patric Ferrari, Responsabile Macchine Utensili di Dallara Automobili, che ha espresso apprezzamento per il lavoro del team e per la reale applicabilità di quanto raggiunto: “Siamo entusiasti di SHARED MILLING, un laboratorio nel vero senso della parola dove ogni azienda ha saputo interagire con le altre, oltre la propria stretta competenza. Nelle intersezioni createsi si sono ottenuti quegli spazi di miglioramento tecnologico che noi internamente, proprio perché direttamente coinvolti nell’iter manifatturiero, faticavano a intercettare.”

I partecipanti hanno seguito con grande attenzione le spiegazioni tecniche, per poi assistere dal vivo alla lavorazione in macchina in officina. Nel corso del pomeriggio, si sono svolti incontri di approfondimento one-to-one. I commenti raccolti tra i partecipanti hanno confermato interesse verso l’innovazione tecnologica e il plauso nei confronti della filosofia che ha animato SHARED MILLING. È diffuso, infatti, il bisogno di interfacciarsi con attori tecnologici aperti al confronto e alla crescita per studiare insieme soluzioni calibrate sulle diverse applicazioni.

I prossimi appuntamenti sono in calendario il 18 settembre e il 2 dicembre sempre presso il Centro Tecnologico HEIDENHAIN di Milano.

Per iscriversi: sharedmilling2025.gr8.com